高压直喷式氢气发动机是否能代替涡轮柴油机?

曾经荣誉一时的柴油发动机渐渐走向它的终结。

甚至于像巴黎这种曾经鼓励使用柴油机的城市也勒令在2025年前全部停止生产。

尽管看起来不会发生,但这也充分表达了世界民众对于全球变暖和空气污染的担心。

为了适应日益严格的排放法规,生产商不断进行研究和创新:从全电动到混合动力甚至氢燃料电池都被作为可能的解决方案而不断进行测试。

尤其是氢气已经吸引了全世界研究学者的注意-它被称为清洁的燃料最终将成为未来的动力燃料。

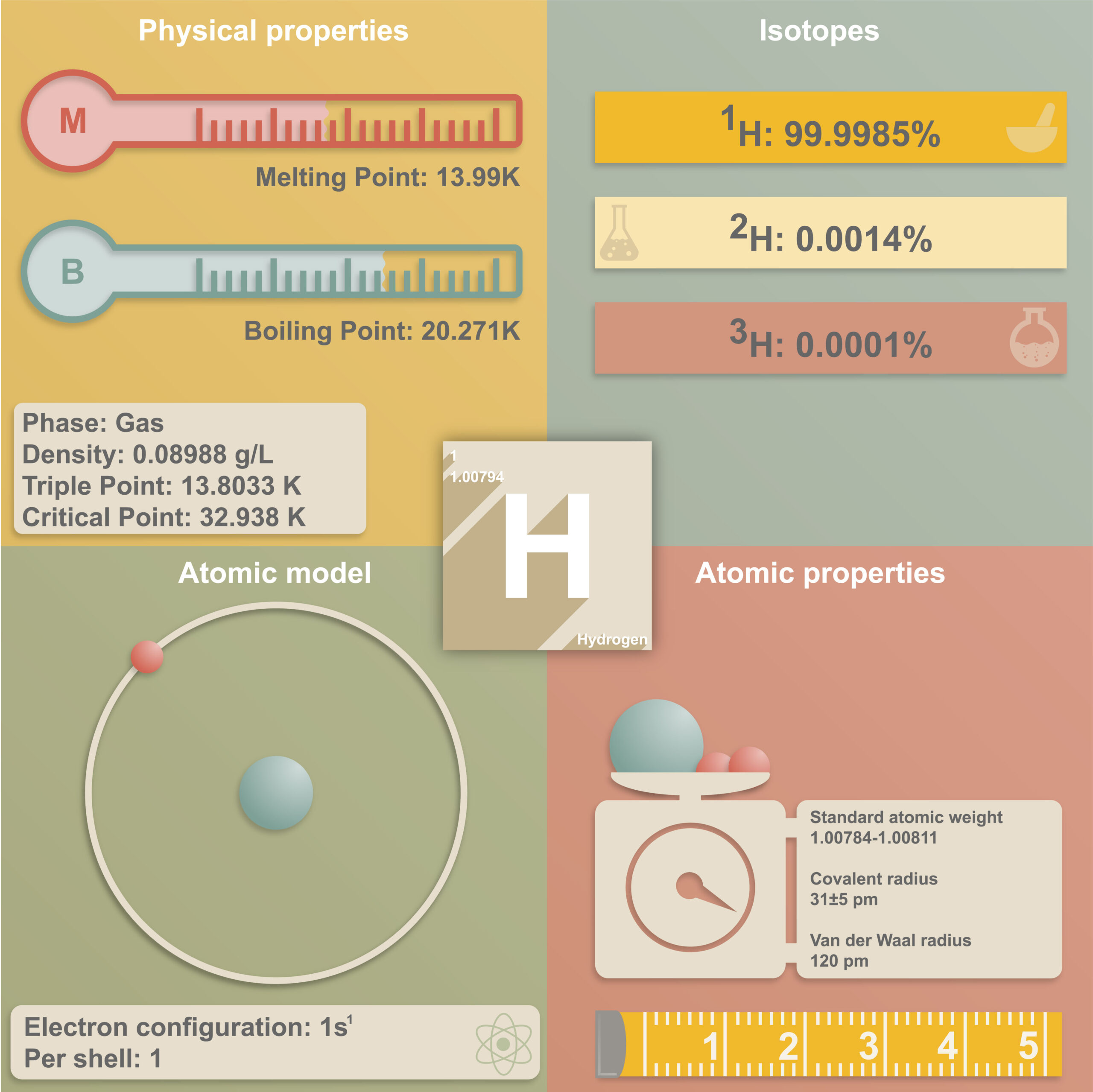

氢气和传统的碳氢化合物的不同之处在于氢在空气中4%-75%的可燃比和在理想状态下氢的燃烧速度可以达到百米每秒。 氢气作为内燃机燃料时,极易实现稀薄燃烧,排放污染物少,热效率高。

氢燃料的四十年发展历程

氢作为燃料出现在70年代,通过注入经过改良的内燃机中进行工作,而内燃机能够在动力足、

早期的低压系统现如今仍在使用。将氢在进入燃烧室之前先混合到空气中。氢燃烧的速度是柴油燃烧速度的10倍,一旦内燃室混入柴油,消耗速度增加的同时会产生很多问题。

最有效的方法为:

- 放出系统中的气体

- 提前点火或是自动点火

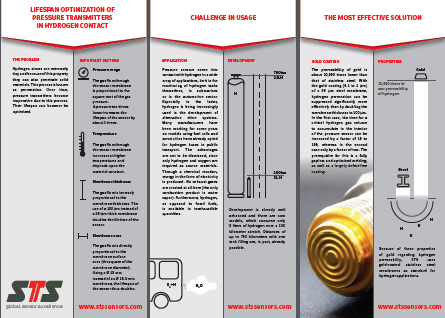

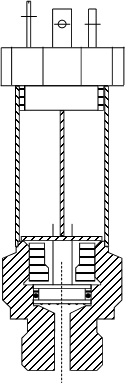

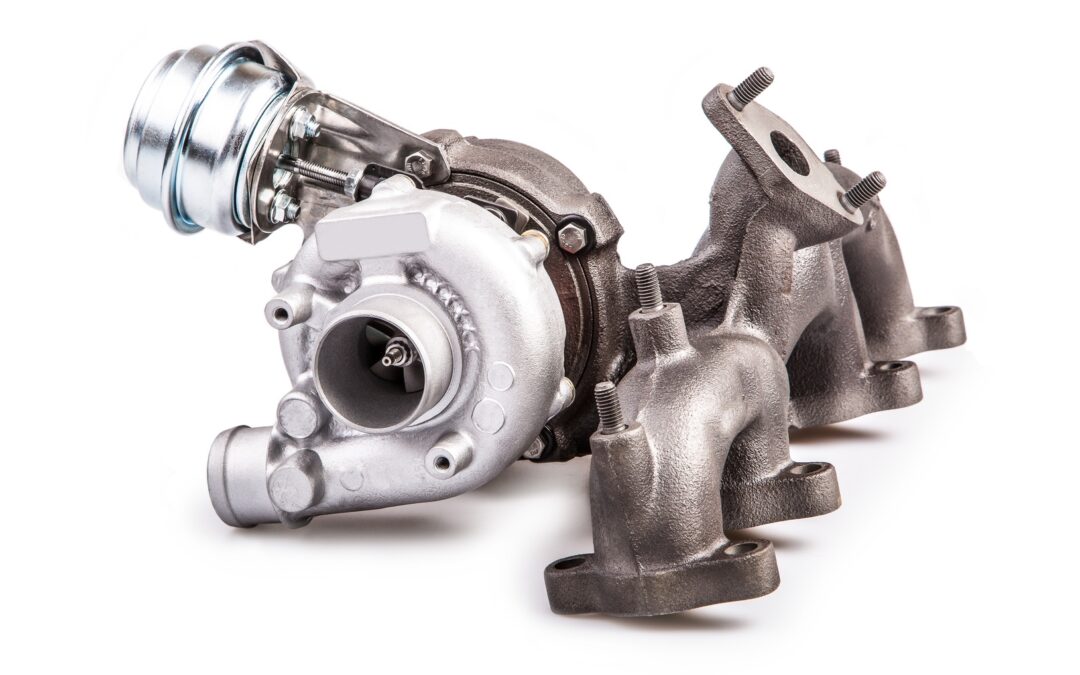

克服此类问题的最好办法是在压缩冲程里安装能能够提供燃料喷射的高压直喷式系统。

精确的压力测量确保了燃料的充分燃烧

为确保做到燃料的充分燃烧,必须准确的在发动机上标明注射的位置。而要想做到此点必须通过温度(排气管,排气温度和冷却剂),压力(气缸,管路和喷油器),歧管和燃烧室中的湍流,和气体成分等的数据采集来实现。

混合气体的形成,以及其燃烧过程通常通过两个不同的实验来研究。第一个实验的目的在于在注射过程中得到氢在瞬态间的浓度和分布信息。

在这个实验过程中,追踪器上的激光诱导荧光被用作研究压缩和点燃状态下氢的形态的主要工具。

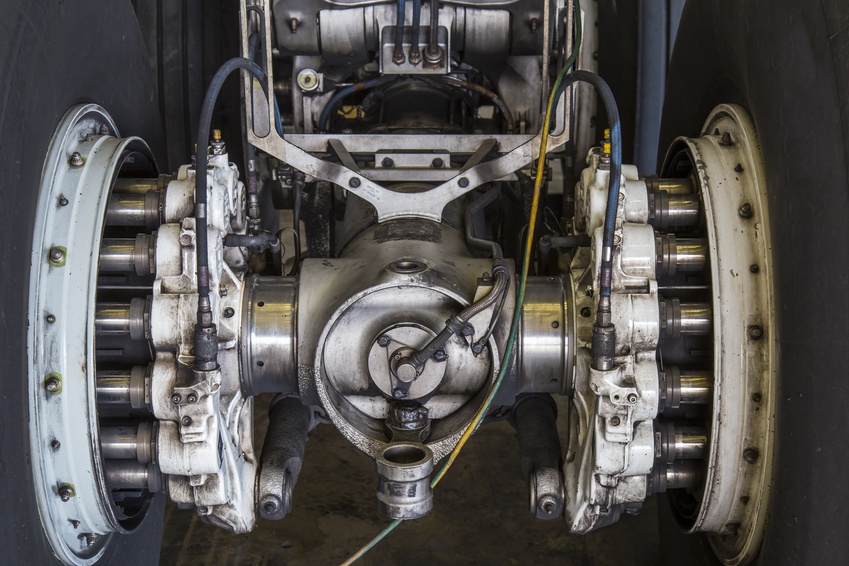

使用和实际C.I.发动机尺寸一致的定容燃烧室,会发现定容燃烧室内的体积和上死点上的气缸内的体积一致。加压氢气通过液压控制的针阀注入到压缩空气中。

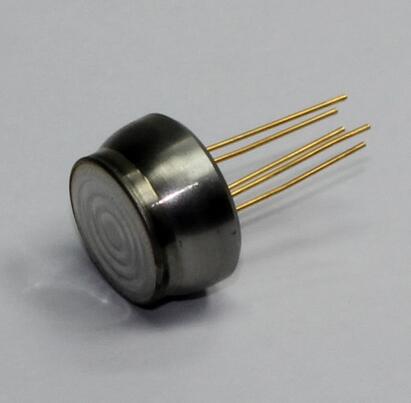

使用高端压力传感器, 使得我们可以研究在燃烧过程中喷射压力的高效性。 通过观察未燃尽的气体的容量和动态,可以大大降低并完善 一定数量和方位的喷射器嘴的注射压力和注射方位的时间。

使用专业软件-点火延迟取决于特定压力下的温度和空气中氢 的浓度。

在变化范围10…30MPa之间的压力数据的精确记录至关重要。此外,这种方法也顾及到注射喷嘴的区域中会存在自燃的条件,这种自燃的条件对发动机从柴油机燃料转化为氢燃料的改良的喷射系统的发展是很有帮助的。

最近根据知名制造商做的测试来看,优化后的高压氢气注入发动机后发现在油耗降低的同时,功率在不断增加,可以达到42%,可以与最先进的涡轮柴油机相媲美。

基于这种发现, 如果在这些30 MPa 系统上做出优化,未来将有望发现更清洁的发动机能源。